當下我國人口老齡化日益嚴重,人口紅利逐年消失。我國相繼提出中國制造2025等發展戰略,減緩人口紅利消失給制造業帶來的不利影響。中國制造往高端產業發展也必然帶來制造工藝改進和流程的改善,近年來隨著制造自動化生產線的導入,自動化物流、工廠數字化信息化等相關產業發展,孕育出智能工廠概念,智能工廠概念出現標志著現代工廠發展邁入了嶄新的階段。

隨著智能手機和汽車等產品中的攝像頭數量不斷增加,攝像頭模組生態系統高度動態化,新一輪創新正在進行中。傳統攝像頭模組行業普遍面臨著:客戶要求高,人工操作產品穩定性低;勞動密集,招工難;生產安全難保障等一系列的難題。

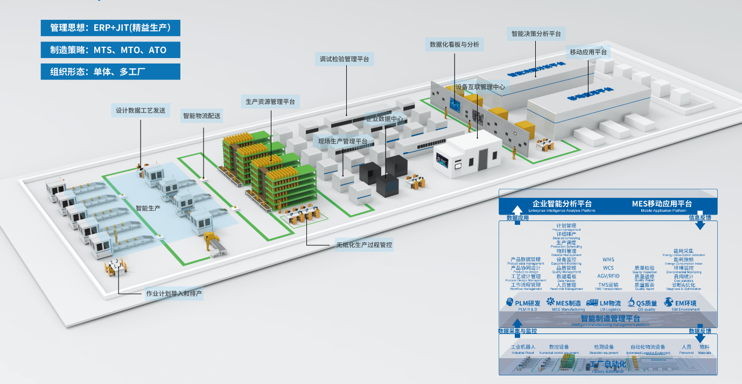

2019年,杰銳思為國內攝像頭一線模組廠成功打造了集智能倉儲、智能車間、生產品質全過程管控、全過程追溯管理等模塊于一體的數字工廠整體解決方案。該方案通過與客戶簽訂戰略合作協議,共同制定了全面發展的工廠智能化目標,內容主要包括:

? 一個流思路,物流從頭到尾不中斷,信息流不中斷,生產過程全管控,MES全過程追溯;通過一個流思路減少人員干預,減少過程中品質風險;

? 智能工廠全程規劃,相關責任部門統一參與改善過程,確保不遺失,不錯亂;過程中重點節點討論生產過程柔性化,換線及維護方便等方面;

? 車間重組,打破傳統車間規則,按照最新發展需求重新規劃生產車間;

? ……

該項目包含智能倉庫,COB車間,測試車間等三個方面:智能倉庫,包含拆包上料區,立體倉儲,物流線,包裝下料區。

智能倉庫

該倉庫通過AGV輸送,AGV可以自由通過貨架實現自動輸送、存儲、自動下料等過程,通過在標準箱子中植入RFID,系統自動識別,實現過程追蹤,具有低成本、高效率、空間占用小、全過程可追溯、系統自動控制、倉庫管理智能化等特點。

生產員將生產物料輸入系統后,倉庫自動發料到車間線邊電子貨架,電子貨架與車間物流相連接,通過車間AGV和車間物流線分別將料件輸送至每條生產線,實現倉庫至車間自動發料、快速排產、快速上線生產等需求。當成品完成生產后,車間通過物流返回倉庫,系統自動識別RFID,自動送入存儲區。

COB車間

COB車間通過對舊生產流程梳理,整合成一個流思路,將切割車間,COB車間,鎖付車間合并成一體式COB車間。該車間具有完整性、柔性化、生產過程全管控、全過程追溯、物流全自動等的特點。

完整性:即車間包含所有的產品制程,以及后續可能發展出的新制程;

柔性化:指在統一生產流程中,通過各種緩存機構,可將整個流程切開,預留緩存和方便切線等機構,適合快速切線;

生產過程全管控:是通過每個機器預留的數據傳輸接口,將生產數據上傳至MES,并與生產系統合并輸出,避免錯亂、混料、品質不良等情況,并實現整個過程中全追溯;

物流全自動:即整體物流完整,除人工抽檢和人工檢驗外,生產過程無人參與,自動完成制造全過程。

測試車間通過開發統一性、通用型測試上下料機械手、兼容所有測試機器,物流上實現互聯,達到測試自動化連線;具有高兼容性,高柔性,高通用性等特點。

測試車間

在該項目實施過程中,充分檢討、分布實施、高要求、高規范。在系統各個操作環節都要求自動化、數字化、網絡化、柔性化。在生產過程中,充分發揮智能工廠高效穩定互聯等特點,保持高效生產,品質穩步提升,項目取得了圓滿成功。企業通過此次對傳統產業的智能化改造取得了驕人的成績,生產管理水平實現了一次質的飛躍:

物流優化

通過智能倉庫、線邊電子貨柜、車間物流、自動化生產線等一系列改造,使得原料到從倉庫出料,到車間生產,到成品回收包裝等整個過程都全自動完成,徹底改變了原有粗放式、經驗型的傳統手工紙質管理模式。全過程電子管理,系統自動化流程,克服了需要人工排產、手工打印流程卡、人工領料、人工搬運輸送、人工上料、人工生產、手工過賬、人工下料等一系列流程,極大提高生產效率,有效防止錯亂,產品品質得到極大改善。

減少人力

通過大量導入自動化生產線和物流無人化,大大降低人力需求,提高了生產效率。以COB車間為例,以前生產需求860人,現在需求204人,其中大部分為品質管理人員,人員節省3/4以上。在測試車間,以前測試機都是手動上料,一臺測試機配一個上料人員,現在通過導入通用型機械手,一條20臺測試機只需要2人,一人負責上下料,一人負責檢查。

提高效率

人工生產過程中往往因人員流動性大和難管理等情況,導致生產波動較大、生產排產不穩定。特別在對品質要求極高的半導體工廠,細小的品質問題會立刻停產分析,對生產波動影響更大。改造之前,COB人工線產能1500,產能波動較大。導入自動化生產線后,產能提升在1800以上,且生產持續穩定,波動很小。

生產過程全監控

車間內所有設備都留有數據網絡接口,與MES系統互聯,MES系統又與生產管理,品質管理等系統各模塊間信息的集成和共享,通過MES實現生產信息的實時監控,提高了項目管理者的工作效率和決策反應速度,確保各項工作運行更加有條不紊。

同時,通過實施了品質風險預警機制,針對品質問題系統可以及時準確地追溯到產生不良的生產車間、工段、班組,設備運行情況及參數記錄信息等。

降低運營成本

車間可以根據生產和倉庫數據實現計劃和排產,盡可能減少浪費縮短生產周期;通過實時更新的數據,工廠決策層可以更快捷了解公司狀況,及時作出正確決策,有效節約運營成本。

傳統制造業迫切需要懂得智能化改造方法論、掌握先進制造技術、了解企業生產實際、聽得懂企業實際需求的智能工廠解決方案提供商幫助企業完成智能化改造。

蘇州杰銳思智能科技股份有限公司,位于吳中區木瀆鎮,成立于2010年,是國內領先的智能制造解決方案提供商。杰銳思始終以客戶對自動化、信息化、生產柔性化、過程管控全監控的需求為出發點,從方案評估再到設計、改造,積累了豐富的行業經驗。目前已形成一套完整、成熟的智能化改造體系。

杰銳思憑借多年自動化、物流自動化、信息化、系統化等實施經驗以及質量第一的服務理念,為傳統制造業實現轉型升級、重構企業核心競爭力。未來杰銳思將秉承這一理念,繼續為制造業提供業內領先的智能制造系統及一體化解決方案。為中國成為世界智能制造與先進制造的技術中心和實踐中心貢獻杰銳思力量。